距今年“双十一”仅剩不到一个月,战鼓已经敲响。在每年“双十一”全民购物狂欢中,潮水一般的订单既给企业带来了巨大商机,也对制造及物流环节构成了严峻的挑战。据国家邮政局数据[1]显示,去年11月1日至11日期间,全国邮政、快递企业共处理快件39.65亿件,其中11月11日当天共处理快件量达到创纪录的6.75亿件,同比增长26.16%。

海量的订单背后呈现的是与以往迥然不同的新消费趋势。电商时代,消费者需求呈现精细化、碎片化、实时化等特征,传统时代粗犷的商业模式已无法与之相适应。企业纷纷加码数字化转型升级,希望在生产端实现“以需定产”柔性制造,以快速响应消费者的多元需求。显然,柔性制造也对工厂内部运输和仓储体系的智能性和协同性提出了要求。

在电商大促高峰期,仓储物流效率必须承受高压力,不能出现订单来不及分拣、快递积压滞留的爆仓情况,也不能因应接不暇而发错货。一旦出错,就会严重影响消费者的购物体验和品牌忠诚度。极致的效率要求不仅对运营构成了挑战,还可能造成员工安全风险,导致工作场所人员受伤频发。因此,要承受双十一高压力,仓储物流环节通过智能化升级来优化工作流程是势在必行。

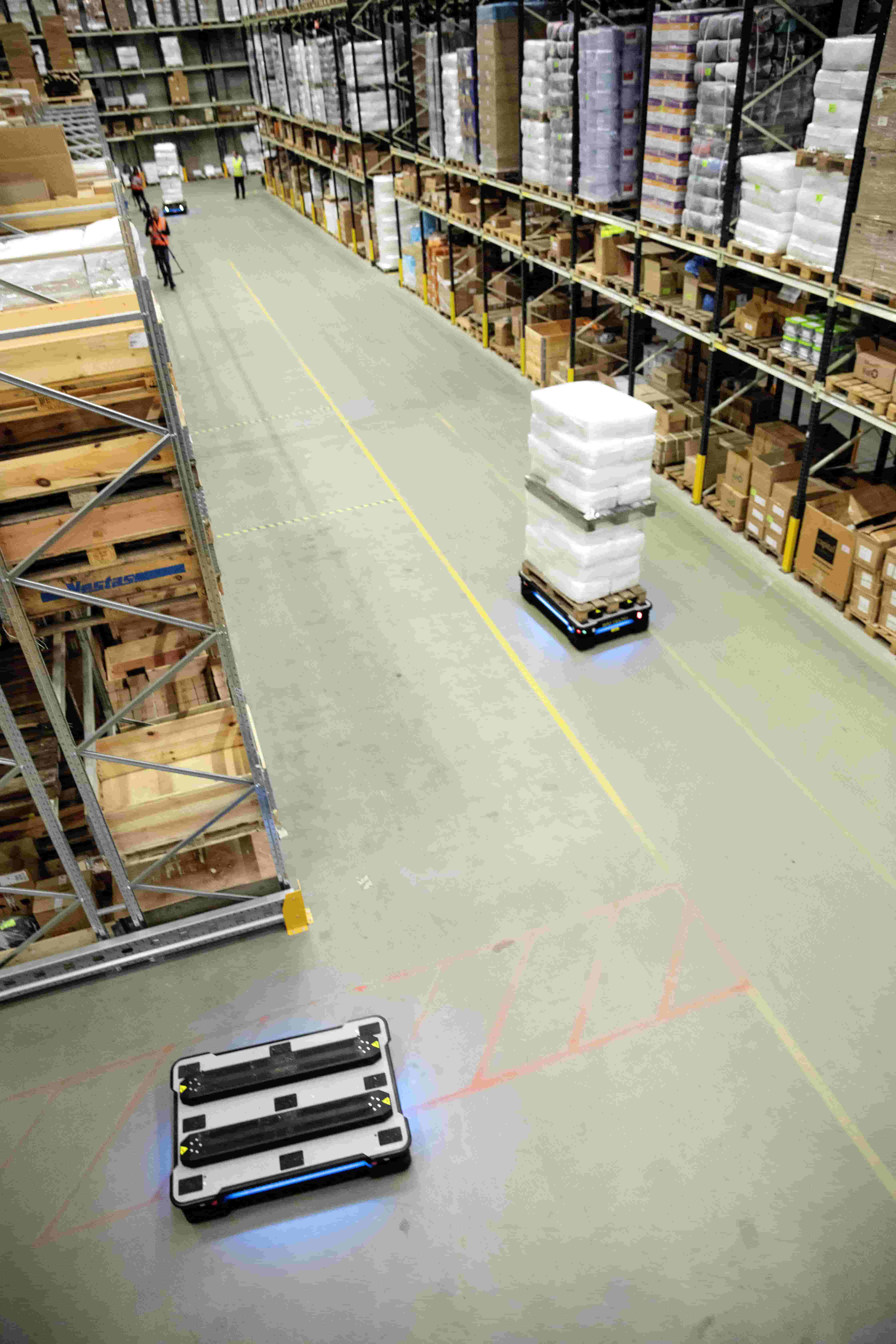

传统的工厂内部物流运输流程主要依靠人力,效率低,风险高。通过采用自主移动机器人(Autonomous Mobile Robots,AMR)等先进技术,企业将实现安全高效的人机协作,节省工人时间,提升生产效率,从而在人手短缺的物流高峰期满足持续增长的需求。

省时高效,提升用户满意度和员工成就感

海量的需求给生产、仓储和物流系统带来了巨大压力。内部物流运输若依靠人力,不仅低效耗时,而且许多重复性劳动十分枯燥,既难以满足电商用户对速度的极致要求,也无助于员工满意度。

通过让AMR承担高风险或重复性的工作,能够让技能熟练的工人减少花费在乏味事项上的时间,使他们能够投入更多时间去完成附加值更高的工作。这不仅大幅提升了生产效率以满足电商时代用户对于速度的要求,同时也提高了员工的成就感。

为提升效率,提供个人防护装置、技术设备、工作环境解决方案的领先供应商丹麦ICM公司就在其物流中心部署了三个 MiR1000 自主移动机器人。每年都有数以吨计的货物到达该公司位于丹麦欧登塞的物流中心,其中大多数订单需要第二天就交付。于是,ICM 部署了三个 MiR1000 自主移动机器人来承担内部运输任务。AMR与工人、卡车和堆垛机无缝协作,将仓库中经验丰富的物流人员解放出来,每周大约能够节省 40 小时。

减少碰撞风险,保障员工安全

在效率提升的同时,企业同样不能为了追求速度而忽视安全风险。厂房制造环境大多人车混流,对于安全性要求极高。许多企业使用叉车在工厂内部运输材料,但叉车由人工操作,通过瞬间决策来控制,可能受到人为错误的影响。更重要的是,叉车的重量是小汽车的三倍,且车速能够达到 18mph,一旦发生事故,极有可能对工作人员造成严重伤害。当今企业领导者希望借助AMR等新技术来应对这一安全挑战。

作为安全灵活的协作式机器人,AMR能够取代部分叉车。例如最新型号的MiR1350机器人提供高达 1,350 公斤的有效负载。作为市场上首款获得 IP52 评级的 AMR,MiR1350具有受保护的增强组件,能够防尘防水,适用于更多的环境,可以靠近敞开的门或其他暴露于水滴和灰尘的地方行驶。MiR1350 配备了最新的激光扫描器技术,360 度全方位视角,并通过两个3D相机扫描距地面30至2000毫米的范围,每个角落有两个传感器,能够看到位置很低、机器人原本很难检测到的障碍物。高阶的配置使MiR1350能够在动态环境中自动拾取、运输并传送托盘,自主导航,选择最优路线,并在前行中始终都能提前感知周边环境,随时重新规划路线,绕开工人或障碍物,从而减少碰撞风险,保障员工安全。

丹麦生物制药公司诺和诺德的天津工厂就是一个用AMR替代叉车的例子。该厂房的收货区和仓库间隔100米,中间有多个弯道和人员密集区。过去,厂房使用叉车运送物

料每天至少需要5小时,在生产高峰期需时更是超过8小时。而在到达仓库存储区后,人工叉车将把物料托盘搬运至高层货架处,然后使用专用叉车将托盘抬起放置到

货架上,导致现场存在叉车安全威胁。为应对这一问题,诺和诺德引入了5台MiR500移动机器人,将物料从货车卸载至其机架上后自主导航找寻最优路线运往仓库存储区。到达存储区后,MiR500将把物料托盘搬运至高层货架处。在物料卸下后,才使用专用高层货架叉车将物料放置在高层货架储存。整个流程不仅每周可节省至少35小时的人工工时,更大幅提升了安全性。

快速安装,灵活扩展,充分满足柔性生产需求

随着越来越多的企业日益认可自动化升级的重要性,机器人市场近年来增幅迅猛。从柔性生产的角度考虑,企业需要机器人能够十分方便地集成到企业现有的产线中去,避免高昂的额外改造成本,而这正是AMR的优势所在。AMR的部署无需对厂房环境做出任何物理改变. 全程无需铺设路轨。

以领先的中草药滋补品制造商无限极为例,为通过自动化来提高生产率,无限极原本计划安装自动导向车 (AGV),后因铺设导轨需时太长而放弃了这一计划转而使用AMR。AMR 使用传感器和性能强大的板载计算机来进行导航,无需对原有工厂布局进行任何改造。无限极在包装生产线上部署了三个 MiR200 自主移动机器人,用于搬运在包装流程中涉及的十多种物料,成功将生产力提高到以前的 3.5倍。

除了要求机器人便于安装外,柔性生产的另一大刚需是要能够满足多种细分场景的不同需求,而这就需要机器人具备多元的可扩展功能。MiR AMR通过MiRGo工具平台,能搭配超过80多款开箱即用的顶部模块,回应各行业愈发细分的产线物流需求,同时降低解决方案的部署及运用的时间和资金成本。

最近的一个拓展顶部模块的例子是MiR本月刚刚宣布的与荷兰CSi码垛公司达成的合作。此次合作将CSi码垛机与MiR的新型MiR1350自主移动机器人相集成,以帮助快消行业实现重型托盘材料运输的完全自动化。

目前MiR自主移动机器人共有七款不同载重等级的AMR产品,从最轻量的一百公斤,到近期发布的一千三百五十公斤,能够满足多行业产线全场景运用。作为近年来在中国发展最快的自主移动机器人领导者,MiR将继续深化了解本土市场需求,更好地服务各类型中国企业,协助他们加速自动化转型的步伐,把握电商时代的巨大机遇。

Mobile Industrial Robots(MiR)致力开发并销售业界领先的自主移动机器人(Autonomous Mobile Robot,简称:AMR)。AMR技术能够快速,轻松且经济高效地管理内部物流,让员工能够转而从事更有价值的工作。 目前全球已有数百家来自制造业、物流业及医疗卫生领域的客户引入了MiR的创新机器人,这些企业机构的规模涵盖大型跨国集团及来自各国各地区的中型本土企业。

作为全球移动机器人市场的领导者,MiR在60多个国家及地区设立了分销网络,并在纽约,圣地亚哥,新加坡,法兰克福,巴塞罗那,东京和上海设有地区办事处。MiR由经验丰富的丹麦机器人行业专业人士创立,总部位于丹麦欧登塞,并于2018年由全球著名的自动测试设备供应商泰瑞

达(Teradyne)收购。如欲了解更多信息,请访问我们的网站: https://www.mobile-industrial-robots.com.cn/zh/ 。